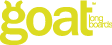

Sacos de yute en bruto

Idea del proyecto.

En goat Longboards nos preocupan la sostenibilidad y el impacto en el medio ambiente de los productos que elaboramos. Desde el inicio de esta aventura optamos por el bambú como materia prima principal por sus características técnicas y por ser una planta que una vez cortada se regenera y vuelve a crecer en un espacio muy corto de tiempo. También nos preocupan los residuos que generamos en nuestra actividad y somos muy exhaustivos con el procesado de los mismos.

En primavera de 2020 decidimos dar un paso más y nos propusimos crear una tabla de longboard a partir de residuos orgánicos. Para ello comenzamos a buscar materiales de origen natural que una vez utilizados para el fin que han sido creados son desechados y ahí acaba su ciclo, la idea era localizarlos, estudiarlos y una vez seleccionados pasar a procesarlos y darles una segunda vida.

Detalle de entramado de la tela de yute

Elección de la materia prima.

Después de buscar diferentes materiales y de valorar sus propiedades optamos por el yute como fibra estructural para obtener, junto con el bambú y resinas de origen vegetal un composite con el que desarrollar una línea de Longboards lo más respetuosa posible con el entorno, sin renunciar a las características técnicas ni de durabilidad de nuestras tablas de catálogo.

Los sacos de yute se utilizan para transporte de diversos productos de origen natural como el café, una vez llega el producto a su lugar de destino los sacos se convierten en desecho ya que normalmente no se reutilizan.

El proceso de elaboración de la fibra de yute apenas ha cambiado y es prácticamente artesanal, desde la siembra de las semillas a su recolección y procesado de las fibras para convertirlas en arpillera o tela de yute.

Estudio y procesado del material.

Para llevar a cabo este proyecto contactamos con un importador de café que nos facilitó el acceso a los sacos ya usados y desechados para poder empezar a hacer el estudio del material y las primeras pruebas en nuestras instalaciones. Una vez recibida la materia prima procedimos a su lavado y secado para posteriormente cortarla en tiras de 120 x 30 cm.

La primera parte del proyecto se basó en el estudio de las características del tejido. Las hebras de yute, de apenas unas micras son agrupadas y trenzadas en hilos de 1.5 milimetros de grosor aproximadamente, a partir de estos hilos se conforma un tejido biaxial a 90 grados.

Al probar las propiedades de impregnación del material nos dimos cuenta que éste era muy absorbente y retenía más resina de la deseada, resina que una vez prensada sería expulsada con lo que tendríamos mucho material de desecho. Para solucionarlo sometimos a las telas ya cortadas a una presión de 100kg/cm2 para obtener una tela más fina sin apenas aire en el trenzado de los hilos.

Tiras de saco lavadas y cortadas.

Prensado de prototipos.

En la segunda parte del proyecto pasamos al prensado del yute junto con las resinas de origen vegetal y el bambú. Se realizaron diferentes sándwiches con varias composiciones para obtener toda la información posible en cuanto a dureza del composite, flexibilidad (para los casos que requerimos flex), la resistencia a la fatiga y la capacidad de impregnación del yute y su adherencia con el resto de materiales.

Laminación de tela de saco con resinas bio y bambú

Diferentes prototipos con sus hojas de seguimiento.

Finalización del proyecto

Las pruebas realizadas en todo este tiempo nos han dado mucha información acerca de la respuesta de este material reutilizado aplicado a nuestros productos.

A finales de marzo de 2022 el proyecto habrá concluido, habiéndonos permitido abrir la línea de estudio y desarrollo de producto a base de reciclado de materiales desechados de origen natural que nos permitan seguir innovando en productos que favorezcan una movilidad cada vez más limpia.

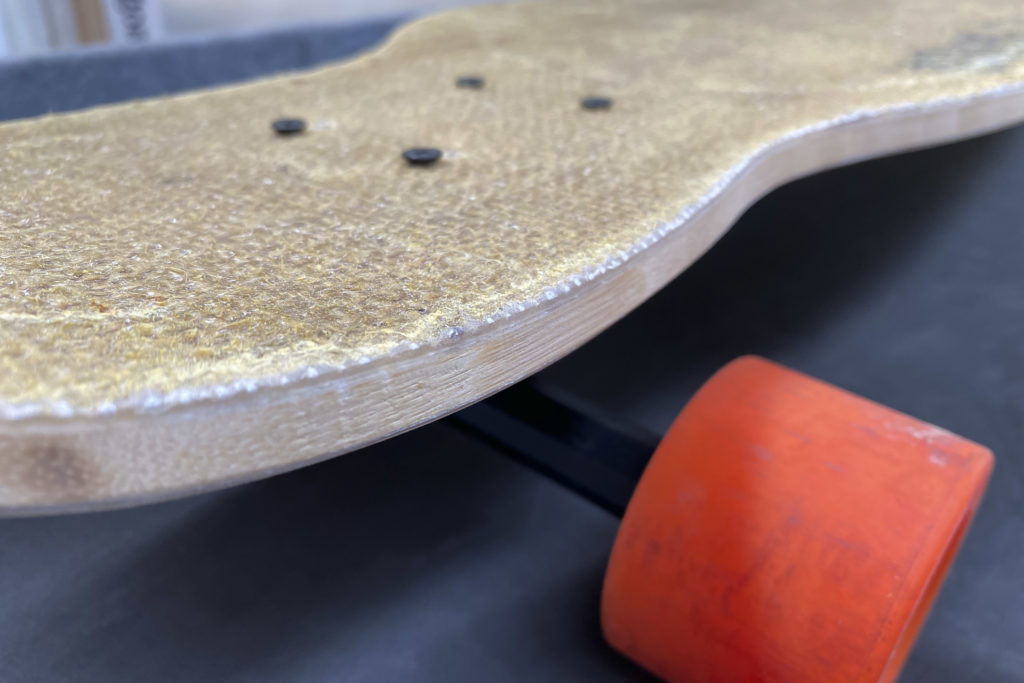

Tabla de longboard mecanizada y lista para el montaje.

Detalle de tabla de bambú, resina bio y tela de saco montada con ejes y ruedas.